Wybór odpowiedniego pilnika obrotowego do metalu to kluczowy krok w procesie obróbki, który może znacząco wpłynąć na jakość wykonywanych prac. Osoby zajmujące się metalurgią, inżynierowie czy hobbystów zajmujących się obróbką metali często stają przed wyzwaniem wyboru odpowiedniego narzędzia, które sprosta ich wymaganiom. Pilniki obrotowe są niezwykle wszechstronne i pozwalają na precyzyjne kształtowanie detali w różnych branżach, od motoryzacji po medycynę. Eksperci w tej dziedzinie podkreślają, że dobrze dobrany pilnik to nie tylko oszczędność czasu, ale także gwarancja wysokiej jakości wykończenia. W dalszej części artykułu omówimy istotne cechy pilników obrotowych, ich zastosowania oraz praktyczne wskazówki, które pomogą w dokonaniu najlepszego wyboru.

Spis treści:

Rodzaje pilników obrotowych do metalu. Odkryj różnorodność narzędzi skrawających w obróbce metali

Pilniki obrotowe do metalu występują w różnych formach, które charakteryzują się odmiennym kształtem i geometrią ostrza. Każdy z nich jest dedykowany do konkretnych zadań związanych z obróbką metali. Do popularnych rodzajów należą:

- pilniki cylindryczne,

- pilniki stożkowe,

- pilniki kuliste,

- pilniki płomieniowe.

Cylindryczne narzędzia są idealne do pracy na płaskich powierzchniach i w otworach, podczas gdy stożkowe świetnie sprawdzają się w miejscach trudno dostępnych. Kuliste doskonale wygładzają krzywizny, a płomieniowe ułatwiają operacje przy skomplikowanych kształtach.

Każdy typ pilnika ma swoje unikalne zastosowanie. Na przykład cylindryczne modele skutecznie usuwają nadmiar materiału na rozległych powierzchniach. Stożkowe są niezastąpione przy precyzyjnym wykończeniu wewnętrznych naroży. Kuliste używa się do zaokrąglania brzegów lub tworzenia wgłębień, natomiast płomieniowe świetnie radzą sobie z detalami wymagającymi delikatnego podejścia.

Dobór odpowiedniego pilnika obrotowego zależy od specyfiki zadania oraz rodzaju obrabianego materiału. Właściwie dobrane narzędzie zwiększa efektywność pracy i pozwala uzyskać oczekiwaną jakość wykończenia metalowych powierzchni.

Materiały do obróbki za pomocą pilników obrotowych. Jakie metale można skrawać?

Pilniki obrotowe to niezwykle wszechstronne narzędzia, idealne do pracy z różnorodnymi materiałami. Najczęściej wykorzystuje się je przy obróbce metali, takich jak stal oraz stal nierdzewna. Te tworzywa wymagają dokładnej i precyzyjnej pracy, którą pilniki obrotowe mogą zapewnić dzięki swojej solidnej budowie.

Ponadto są one niezastąpione przy kształtowaniu materiałów hartowanych, które ze względu na swoją twardość potrzebują specjalistycznych narzędzi do skutecznego modelowania i wykańczania powierzchni. Dzięki tym właściwościom pilniki obrotowe odgrywają kluczową rolę w wielu sektorach przemysłowych związanych z metalurgią i produkcją precyzyjnych części.

Właściwości węglika spiekanego w pilnikach obrotowych. Dlaczego jest to materiał idealny do obróbki metali?

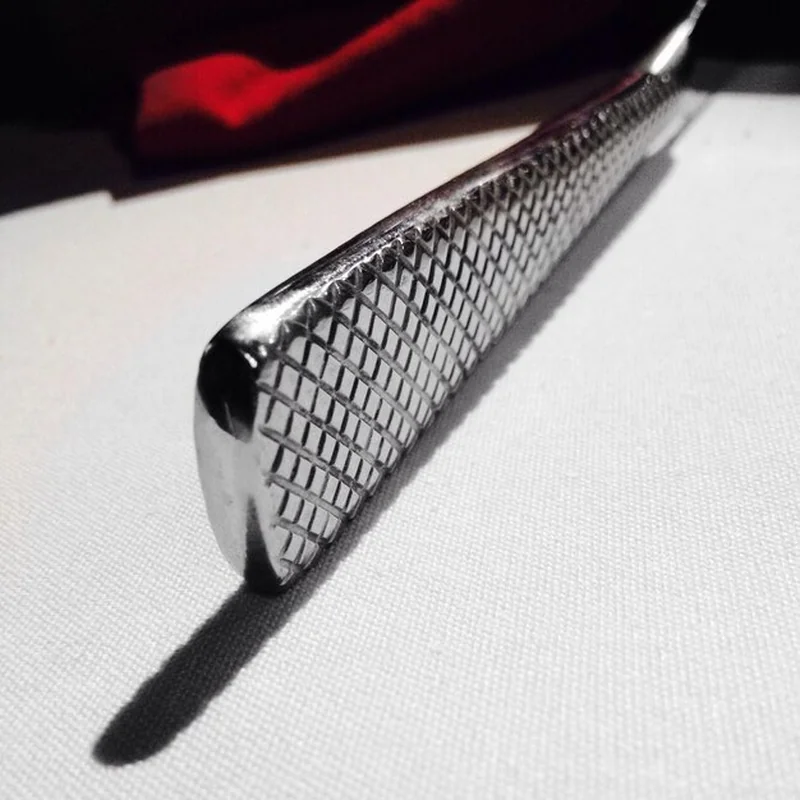

Węglik spiekany, stosowany w pilnikach obrotowych, wyróżnia się wyjątkową twardością i odpornością na ścieranie. Te cechy czynią go doskonałym materiałem do tworzenia narzędzi skrawających. Dzięki swojej twardości, węglik spiekany pozwala na efektywne usuwanie materiału nawet z najtwardszych powierzchni metalowych. Odporność tego materiału na zużycie powoduje, że pilniki obrotowe z niego wykonane są niezwykle trwałe i mogą być używane przez długi czas bez utraty skuteczności.

Możliwość pracy w wymagających warunkach to kolejna zaleta pilników z węglika spiekanego. Sprawdzają się one przy dużych prędkościach i intensywnym użytkowaniu, co czyni je niezastąpionymi narzędziami w przemyśle metalowym. Ich konstrukcja umożliwia także precyzyjne formowanie i wygładzanie różnych metali.

- wyjątkowa twardość,

- odporność na ścieranie,

- efektywne usuwanie materiału,

- trwałość przy intensywnym użytkowaniu,

- precyzyjne formowanie i wygładzanie.

Cechy takie jak wytrzymałość oraz zdolność do zachowania ostrości przekładają się na dłuższą żywotność narzędzi oraz zmniejszenie kosztów związanych z ich wymianą lub ostrzeniem. Z tego powodu profesjonaliści zajmujący się obróbką metali często wybierają właśnie pilniki obrotowe wykonane z węglika spiekanego.

Różnice między ostrzami na przemian skośnymi a prostymi w pilnikach obrotowych. Które lepiej sprawdza się w obróbce?

W pilnikach obrotowych ostrza skośne i proste mają różnorodną geometrię, co wpływa na ich zastosowanie w obróbce metali.

- skośne ostrza wyróżniają się efektywnością w szybkim usuwaniu materiału,

- doskonale sprawdzają się przy dużych powierzchniach, gdzie liczy się przede wszystkim tempo pracy,

- ich budowa pozwala także na ograniczenie drgań, co przekłada się na płynniejszy proces skrawania.

Natomiast proste ostrza zapewniają większą kontrolę nad skrawaniem.

- ich precyzja sprawia, że świetnie nadają się do wykańczania detali oraz miejsc wymagających dokładnego kształtowania,

- dzięki swojej budowie gwarantują stabilność,

- umożliwiają precyzyjną pracę przy niższych prędkościach.

Decyzja o wyborze jednego z tych typów ostrzy zależy od charakterystyki zadania: czy istotniejsze jest szybkie usunięcie materiału, czy też wymagana jest wysoka precyzja oraz kontrola nad całym procesem obróbki.

Zalecane parametry skrawania dla pilników obrotowych. Jak optymalizować proces obróbczy?

Zalecenia dotyczące parametrów skrawania dla pilników obrotowych koncentrują się głównie na prędkości skrawania i maksymalnych obrotach.

- Prędkość ta musi być właściwie dobrana do rodzaju materiału,

- co pozwala osiągnąć najlepsze rezultaty obróbcze,

- przykładowo, przy obróbce twardszych materiałów, jak stal nierdzewna, wskazane jest stosowanie niższej prędkości niż w przypadku materiałów miękkich, takich jak aluminium.

- Maksymalne obroty są uzależnione od geometrii ostrza oraz typu obrabianego surowca,

- pilniki o większej średnicy powinny pracować przy niższych obrotach, aby zapobiec nadmiernemu zużyciu i ewentualnym uszkodzeniom narzędzia.

Właściwe dostosowanie tych parametrów nie tylko wydłuża żywotność narzędzi, ale także zapewnia doskonałą jakość wykończenia powierzchni.

Zastosowanie pilników obrotowych w obróbce metali. Gdzie znajdziesz ich największe zalety?

Pilniki obrotowe są niezbędnym narzędziem w przemyśle metalowym, pozwalając na dokładne formowanie i wygładzanie powierzchni. Ich uniwersalność sprawia, że znajdują zastosowanie w wielu branżach, takich jak:

- motoryzacyjna,

- lotnicza,

- medyczna.

W sektorze samochodowym pilniki te służą do kształtowania części silników oraz układów napędowych, gdzie wymagana jest szczególna precyzja. W przemyśle lotniczym umożliwiają tworzenie skomplikowanych elementów konstrukcyjnych, a każdy szczegół ma kluczowe znaczenie dla bezpieczeństwa.

W dziedzinie medycyny pilniki obrotowe są wykorzystywane do produkcji narzędzi chirurgicznych i implantów, które muszą spełniać najwyższe standardy jakości. Ich zdolność do perfekcyjnego wykańczania powierzchni sprawia, że są niezastąpione tam, gdzie liczy się precyzyjne i gładkie wykonanie. Dzięki zastosowaniu materiałów takich jak węglik spiekany charakteryzują się one dużą trwałością i efektywnością nawet przy pracy z twardymi metalami.

Dodatkowo pilniki obrotowe pozwalają szybko usuwać nadmiar materiału bez ryzyka uszkodzeń detalu. To istotne zarówno w produkcji seryjnej, jak i jednostkowej. Dlatego stanowią idealny wybór dla inżynierów dążących do optymalizacji procesów produkcji oraz podniesienia jakości finalnych produktów.

Maksymalne obroty przy pilnikach obrotowych. Jakie są bezpieczne limity dla efektywnej obróbki?

Maksymalne prędkości obrotowe dla pilników obrotowych są uzależnione od różnych czynników, takich jak konstrukcja narzędzia oraz materiał, z którego je wykonano. Odpowiednie dostosowanie szybkości obrotów jest niezbędne, by zapewnić skuteczną pracę i wydłużyć żywotność pilnika. Przekroczenie rekomendowanych wartości może prowadzić do przegrzewania się sprzętu i jego szybszego zużycia. Aby tego uniknąć, zawsze warto przestrzegać wskazówek producenta dotyczących maksymalnych obrotów konkretnego rodzaju pilnika.

Różne kształty pilników obrotowych i ich zastosowanie. Jak wybrać odpowiedni kształt do konkretnej obróbki?

Pilniki obrotowe występują w różnorodnych formach, co czyni je niezwykle wszechstronnymi podczas pracy z metalami. Kształty takie jak cylindryczne, stożkowe czy kuliste posiadają swoje niepowtarzalne cechy:

- cylindryczne pilniki są idealne do usuwania materiału z płaskich powierzchni oraz doskonale sprawdzają się w ciasnych miejscach,

- stożkowe narzędzia świetnie nadają się do precyzyjnego wykańczania i tworzenia otworów pod określonym kątem,

- kuliste formy umożliwiają zaokrąglanie krawędzi i wygładzanie nierównych powierzchni.

Dzięki tak bogatej gamie kształtów, pilniki obrotowe sprawdzają się w różnych technikach obróbczych, zapewniając zarówno efektywność, jak i dokładność podczas skrawania metali. Każdy typ jest dostosowany do konkretnych potrzeb przemysłowych, co czyni te narzędzia niezastąpionymi w warsztatach oraz fabrykach zajmujących się metalurgią. Wybór odpowiedniego rodzaju pilnika ma kluczowy wpływ na jakość oraz wydajność realizowanych zadań.

Typowe zastosowania pilników obrotowych w różnych gałęziach przemysłu. Jakie branże korzystają z tych narzędzi?

Pilniki obrotowe cieszą się dużą popularnością w wielu branżach przemysłu, przede wszystkim dzięki swojej uniwersalności i precyzji. W sektorze motoryzacyjnym są niezastąpione przy obróbce elementów jak głowice cylindrów czy bloki silnikowe, gdzie kluczowa jest dokładność przy pracy z metalowymi powierzchniami. Umożliwiają one skuteczne usuwanie nadmiaru materiału, wygładzanie krawędzi oraz tworzenie skomplikowanych form.

W przemyśle lotniczym ich zastosowanie obejmuje produkcję części samolotowych, które muszą charakteryzować się wysoką precyzją i trwałością. Pilniki te są niezbędne do formowania konstrukcji samolotów i ich finalnego wykończenia, co gwarantuje idealne dopasowanie poszczególnych elementów.

Równie ważną rolę odgrywają pilniki obrotowe w medycynie. Są kluczowe w produkcji instrumentów chirurgicznych oraz implantów, umożliwiając osiągnięcie idealnych kształtów i gładkich powierzchni, co jest istotne dla bezpieczeństwa i funkcjonalności tych narzędzi.

Ich niezastąpioność objawia się wszędzie tam, gdzie konieczna jest dokładna obróbka metali i innych twardych materiałów. Każde z wymienionych zastosowań podkreśla ich rolę we współczesnym przemyśle.

Cechy charakterystyczne pilników obrotowych z węglika spiekanego. Dlaczego warto je wybrać?

Pilniki obrotowe z węglika spiekanego charakteryzują się nadzwyczajną twardością, co czyni je niezwykle efektywnymi przy intensywnej obróbce metali. Wykonany z materiału o wysokiej odporności na ścieranie, węglik spiekany gwarantuje pilnikom długowieczność nawet przy pracy z wyjątkowo twardymi metalami. Dzięki tym cechom są one szczególnie polecane do profesjonalnych zastosowań, gdzie narzędzia muszą wytrzymywać duże obciążenia. Ich wytrzymałość i odporność czynią je niezastąpionymi w procesach wymagających precyzyjnego skrawania oraz wykańczania powierzchni metalowych.

Różnice w konstrukcji pilników obrotowych w zależności od przeznaczenia. Jak dostosować narzędzie do specyficznych potrzeb?

Budowa pilników obrotowych jest ściśle związana z ich zastosowaniem. Różnice konstrukcyjne wynikają z konieczności dopasowania narzędzia do specyficznych cech materiału, który będzie obrabiany. Na przykład, pilniki przeznaczone do obróbki stali mają inną geometrię ostrza i są wykonane z odmiennych materiałów niż te używane do pracy z materiałami żaroodpornymi.

Kluczową rolę w efektywności skrawania odgrywa geometria ostrza. Pilniki zaprojektowane dla twardszych materiałów, takich jak stal, często posiadają większy kąt natarcia ostrza, co umożliwia lepsze usuwanie materiału. Natomiast narzędzia przeznaczone do miękkich metali mogą mieć delikatniejsze kształty ostrzy, aby uniknąć zatkania się opiłkami.

Materiały żaroodporne wymagają specjalnych pilników obrotowych z trwałych tworzyw odpornych na wysokie temperatury powstające podczas pracy. W takim przypadku kluczowe może być zastosowanie węglika spiekanego ze względu na jego odporność na ścieranie i zdolność zachowywania ostrości przy intensywnej eksploatacji.

Dobór odpowiedniego pilnika obrotowego zależy więc od rodzaju obrabianego materiału oraz specyfiki zadania. Przy projektowaniu tych narzędzi ważne jest uwzględnienie zarówno geometrii ostrza, jak i właściwości użytych materiałów, co pozwala optymalnie dostosować narzędzie do jego funkcji.

Najważniejsze parametry techniczne pilników obrotowych do metalu. Co warto wiedzieć przed zakupem?

Najważniejsze cechy techniczne pilników obrotowych do metalu to:

- twardość,

- odporność na ścieranie,

- geometria ostrza,

- maksymalna prędkość obrotowa.

Twardość materiału pilnika wpływa na jego zdolność do efektywnej obróbki twardszych metali, co jest kluczowe w wielu zastosowaniach przemysłowych. Odporność na ścieranie z kolei zapewnia trwałość narzędzia i pozwala na długotrwałą pracę bez utraty skuteczności.

Kształt i układ zębów ostrza, czyli jego geometria, odgrywają istotną rolę w precyzji oraz szybkości obróbki. Wybór odpowiedniej geometrii zależy od rodzaju wykonywanej pracy i obrabianego materiału, co umożliwia optymalizację procesu skrawania. Maksymalne obroty określają prędkość pracy narzędzia bez ryzyka uszkodzeń zarówno pilnika, jak i materiału poddawanego obróbce. Jest to szczególnie ważne przy automatyzacji produkcji.

Wszystkie te parametry muszą być dopasowane do specyfiki zadania oraz właściwości obrabianego materiału dla uzyskania najlepszych wyników.

Korzyści z używania pilników obrotowych w obróbce skrawaniem. Dlaczego są tak popularne w przemyśle?

Pilniki obrotowe w obróbce skrawaniem przynoszą wiele korzyści, które znacząco podnoszą jakość oraz efektywność pracy. Przede wszystkim pozwalają na precyzyjne kształtowanie detali, co jest niezbędne przy produkcji elementów o złożonej geometrii. Dzięki ich zdolności do wygładzania powierzchni, można uzyskać doskonałe wykończenie bez potrzeby późniejszej ręcznej obróbki.

- ich wszechstronność to kolejna zaleta,

- są odpowiednie do pracy z różnorodnymi materiałami, takimi jak metale, tworzywa sztuczne czy drewno,

- to czyni je uniwersalnym narzędziem w zakładach przemysłowych zajmujących się różnorodną produkcją komponentów.

Efektywne zastosowanie pilników obrotowych skraca czas produkcji i zmniejsza koszty związane z dodatkowymi procesami skrawania.

W porównaniu z innymi narzędziami skrawającymi, pilniki te oferują lepszą kontrolę nad usuwaniem materiału oraz minimalizują ryzyko uszkodzenia obrabianej powierzchni. Dzięki temu są niezastąpione w zadaniach wymagających dużej precyzji i staranności wykonania.

Najczęstsze błędy przy używaniu pilników obrotowych. Jak ich unikać, aby poprawić efektywność?

Kiedy pracujemy z pilnikami obrotowymi, często popełnianym błędem jest nieodpowiednie ustawienie parametrów skrawania. Na przykład nadmierne obroty mogą prowadzić do przegrzewania się narzędzia, co przyspiesza jego zużycie i pogarsza jakość powierzchni. Z kolei zbyt niska prędkość skutkuje wydłużonym czasem pracy oraz niewłaściwym wykorzystaniem narzędzia.

Ignorowanie zaleceń producenta dotyczących maksymalnych prędkości i siły nacisku to kolejny problem. Niedostosowanie się do tych wytycznych grozi uszkodzeniem zarówno pilnika, jak i obrabianego materiału. Dobre praktyki obejmują:

- regularną kontrolę stanu narzędzi,

- dopasowywanie parametrów do specyficznych wymagań projektu.

Należy także unikać używania pilników w materiałach, dla których nie są zaprojektowane. Na przykład zastosowanie pilnika dedykowanego metalom na tworzywach sztucznych może skutkować gorszym wykończeniem lub uszkodzeniem samego narzędzia. Pamiętając o tych kwestiach, możemy znacznie zwiększyć efektywność pracy oraz trwałość naszych narzędzi skrawających.

Różnice między pilnikami obrotowymi a innymi narzędziami skrawającymi. Co wyróżnia pilniki obrotowe w obróbce metali?

Pilniki obrotowe wyróżniają się na tle innych narzędzi skrawających, takich jak wiertła czy frezy, głównie dzięki unikalnej geometrii ostrza oraz specyficznemu zastosowaniu. O ile wiertła przede wszystkim służą do wiercenia otworów, a frezy kształtują i usuwają materiał z dużych powierzchni, o tyle pilniki obrotowe koncentrują się na wygładzaniu i formowaniu detali. Dzięki temu doskonale sprawdzają się w precyzyjnym wykańczaniu powierzchni metalowych.

Różnią się również sposobem pracy. Pilniki obrotowe często stosuje się ręcznie za pomocą narzędzi elektrycznych lub pneumatycznych, co umożliwia większą kontrolę nad procesem skrawania. W porównaniu z innymi narzędziami oferują one także większą elastyczność w dopasowywaniu się do kształtu obrabianego przedmiotu.

Dodatkowo, pilniki wykonane z węglika spiekanego cechują się wyjątkową trwałością i odpornością na zużycie. Dzięki temu można ich używać przez dłuższy czas bez potrzeby częstej wymiany lub ostrzenia ostrzy. W kontekście dokładnych prac wykończeniowych są niezastąpionym narzędziem dla specjalistów zajmujących się obróbką metalu.

Z wykształcenia inżynier mechanik, z pasji praktyk. W branży obróbki drewna i płyt MDF działa od ponad 10 lat. Odpowiada za testy narzędzi i maszyn w warunkach rzeczywistej produkcji. Jego misją jest dzielenie się rzetelną wiedzą, która pomaga podejmować trafne decyzje zakupowe i optymalizować pracę.